కరెక్షన్ లేదా రెక్టిఫికేషన్ అని కూడా పిలువబడే కాస్టింగ్ల స్ట్రెయిట్నింగ్ అనేది తారాగణం మెటల్ భాగాలు ఖచ్చితమైన డైమెన్షనల్ స్పెసిఫికేషన్లు మరియు నిర్మాణ సమగ్రతకు అనుగుణంగా ఉండేలా చేయడానికి తయారీ ప్రక్రియలో కీలకమైన దశ.

స్ట్రెయిటెనింగ్ యొక్క పద్ధతులు

కాస్టింగ్లను స్ట్రెయిట్ చేయడానికి అనేక పద్ధతులు ఉపయోగించబడతాయి, ప్రతి ఒక్కటి వివిధ రకాల మెటీరియల్లు మరియు కాస్టింగ్ ఆకారాలకు అనుకూలంగా ఉంటాయి. ప్రాథమిక పద్ధతులు ఉన్నాయి:

మెకానికల్ స్ట్రెయిటెనింగ్: ఇది యాంత్రిక సాధనాలు మరియు యంత్రాలను ఉపయోగించి బాహ్య శక్తుల దరఖాస్తును కలిగి ఉంటుంది. నొక్కడం, వంగడం మరియు సుత్తి కొట్టడం వంటి సాంకేతికతలు సాధారణం. మెకానికల్ స్ట్రెయిటెనింగ్ అనేది పెద్ద మరియు దృఢమైన కాస్టింగ్లకు ప్రత్యేకంగా ప్రభావవంతంగా ఉంటుంది.

థర్మల్ స్ట్రెయిటెనింగ్: ఈ పద్ధతిలో, ఉష్ణ విస్తరణ లేదా సంకోచాన్ని ప్రేరేపించడానికి కాస్టింగ్ యొక్క నిర్దిష్ట ప్రాంతాలకు వేడి వర్తించబడుతుంది, తద్వారా వక్రీకరణలను సరిదిద్దుతుంది. మెకానికల్ ఒత్తిడిలో పగుళ్లు లేదా విరిగిపోయే అవకాశం ఉన్న కాస్టింగ్లకు ఈ పద్ధతి ప్రయోజనకరంగా ఉంటుంది.

హైడ్రాలిక్ స్ట్రెయిటెనింగ్: హైడ్రాలిక్ ప్రెస్లను ఉపయోగించడం, ఈ పద్ధతి కాస్టింగ్లను సరిచేయడానికి నియంత్రిత ఒత్తిడిని వర్తిస్తుంది. ఇది అధిక ఖచ్చితత్వాన్ని అందిస్తుంది మరియు జాగ్రత్తగా నిర్వహించాల్సిన సున్నితమైన మరియు సంక్లిష్టమైన ఆకృతులకు అనుకూలంగా ఉంటుంది.

కలయిక పద్ధతులు: తరచుగా, మెకానికల్ మరియు థర్మల్ స్ట్రెయిటెనింగ్ల కలయిక ఆశించిన ఫలితాలను సాధించడానికి ఉపయోగించబడుతుంది, ప్రత్యేకించి సంక్లిష్ట జ్యామితులు మరియు విభిన్న పదార్థ లక్షణాలతో కూడిన కాస్టింగ్లలో.

స్ట్రెయిటెనింగ్ పరికరాల వర్గీకరణ మరియు ఎంపిక

స్ట్రెయిటెనింగ్ పరికరాల ఎంపిక కాస్టింగ్ రకం, మెటీరియల్ లక్షణాలు మరియు వైకల్యం యొక్క పరిధితో సహా అనేక అంశాలపై ఆధారపడి ఉంటుంది. పరికరాల యొక్క ప్రధాన రకాలు:

మాన్యువల్ స్ట్రెయిటెనింగ్ టూల్స్: సుత్తులు, అన్విల్స్ మరియు హ్యాండ్హెల్డ్ ప్రెస్లు వంటి సాధారణ సాధనాలు చిన్న-స్థాయి లేదా చిన్న సవరణల కోసం ఉపయోగించబడతాయి. ఖచ్చితమైన ఫలితాలను సాధించడానికి వారికి నైపుణ్యం కలిగిన ఆపరేటర్లు అవసరం.

మెకానికల్ ప్రెస్సెస్: వీటిలో టోగుల్ ప్రెస్లు, స్క్రూ ప్రెస్లు మరియు అసాధారణ ప్రెస్లు ఉన్నాయి. అవి మీడియం నుండి పెద్ద కాస్టింగ్లకు అనుకూలంగా ఉంటాయి మరియు స్థిరమైన ఫోర్స్ అప్లికేషన్ను అందిస్తాయి. మెకానికల్ ప్రెస్లు వాటి విశ్వసనీయత మరియు ఆపరేషన్ సౌలభ్యం కోసం ఎంపిక చేయబడతాయి.

హైడ్రాలిక్ ప్రెస్లు: ఈ ప్రెస్లు అధిక శక్తి సామర్థ్యాలను మరియు ఒత్తిడి అప్లికేషన్పై ఖచ్చితమైన నియంత్రణను అందిస్తాయి. పెద్ద, భారీ మరియు సంక్లిష్టమైన కాస్టింగ్లను నిఠారుగా చేయడానికి అవి అనువైనవి. వివిధ ఆకారాలు మరియు పరిమాణాలకు అనుగుణంగా హైడ్రాలిక్ ప్రెస్లను వివిధ డైలు మరియు ఫిక్చర్లతో అమర్చవచ్చు.

హీట్ ట్రీట్మెంట్ ఫర్నేసులు: థర్మల్ స్ట్రెయిటెనింగ్లో ఉపయోగించబడుతుంది, ఈ ఫర్నేస్లు ఒత్తిడిని తగ్గించడానికి మరియు వైకల్యాలను సరిదిద్దడానికి కాస్టింగ్ల నియంత్రణలో వేడి చేయడానికి అనుమతిస్తాయి. యాంత్రిక శక్తిని భరించలేని కాస్టింగ్లకు అవి అవసరం.

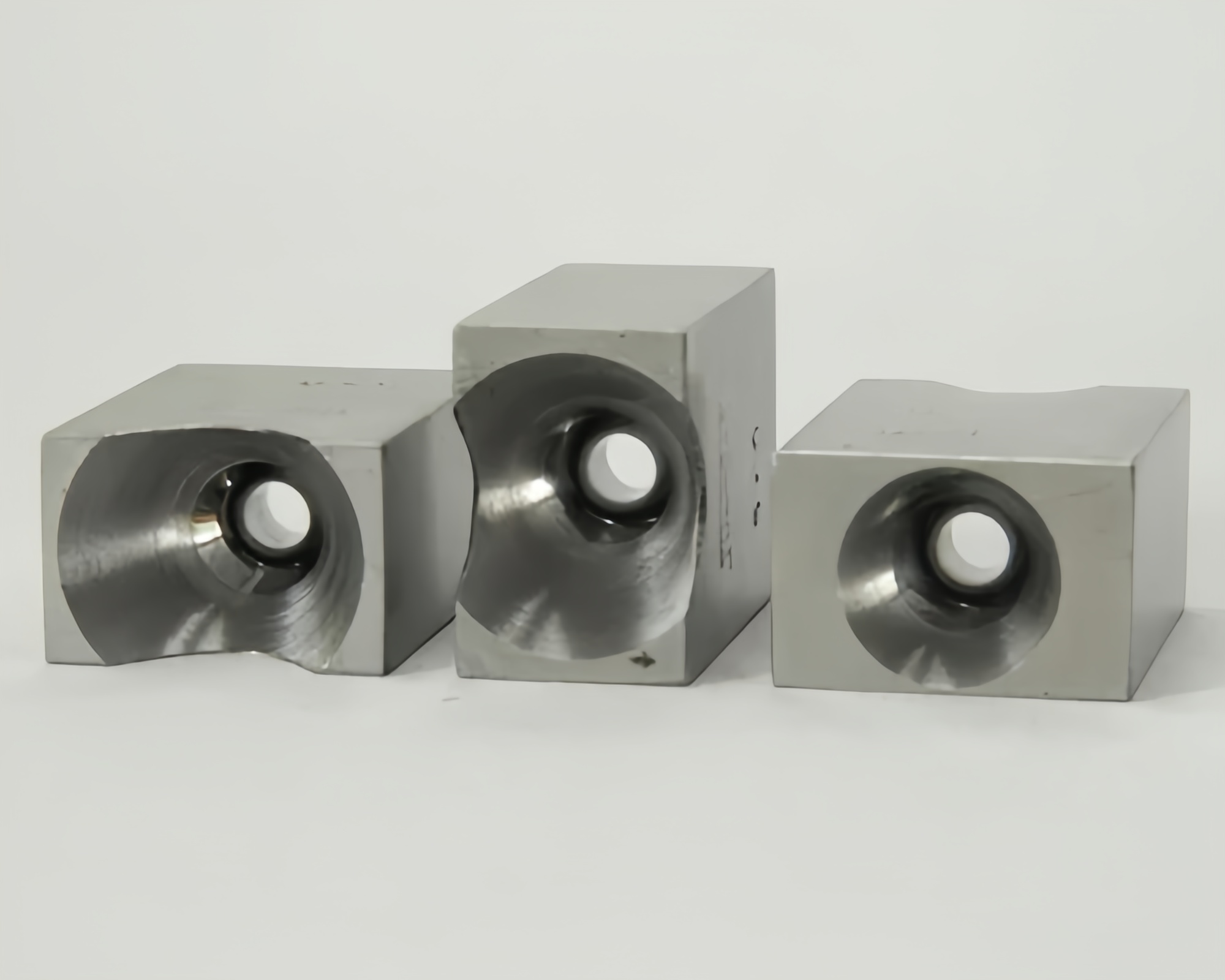

స్ట్రెయిటెనింగ్ డైస్

స్ట్రెయిటెనింగ్ డైస్, కరెక్షన్ డైస్ అని కూడా పిలుస్తారు, వికృతమైన కాస్టింగ్లను ఖచ్చితంగా రీషేప్ చేయడానికి ప్రెస్లతో కలిపి ప్రత్యేకంగా రూపొందించిన సాధనాలు. అవి వాటి పనితీరు మరియు వాటి కోసం ఉపయోగించే కాస్టింగ్ రకం ఆధారంగా వర్గీకరించబడ్డాయి:

ఫ్లాట్ డైస్: ఇవి ఫ్లాట్ ఉపరితలాలు మరియు అంచులను నిఠారుగా చేయడానికి ఉపయోగిస్తారు. అవి డిజైన్లో సరళమైనవి కానీ ప్లానర్ వక్రీకరణలను సరిచేయడానికి ప్రభావవంతంగా ఉంటాయి.

ఫార్మింగ్ డైస్: కాస్టింగ్ యొక్క ఆకృతికి సరిపోయేలా రూపొందించబడింది, ఈ డైస్ సంక్లిష్ట ఆకారాలు మరియు వక్రతలను సరిచేయడానికి ఉపయోగించబడతాయి. అవి నిర్దిష్ట కాస్టింగ్ డిజైన్ల కోసం అనుకూలీకరించినవి మరియు స్ట్రెయిటెనింగ్లో ఖచ్చితత్వాన్ని నిర్ధారిస్తాయి.

మద్దతు డైస్: ఈ డైలు స్ట్రెయిటెనింగ్ ప్రక్రియలో కాస్టింగ్కు మద్దతు మరియు స్థిరీకరణను అందిస్తాయి. దిద్దుబాటు సమయంలో అదనపు వైకల్యాలు లేదా నష్టాన్ని నివారించడంలో అవి కీలకమైనవి.

కావలసిన ఫలితాలను సాధించడానికి స్ట్రెయిటెనింగ్ డై ఎంపిక చాలా కీలకం. ఇది కాస్టింగ్కు సరిపోలాలి'మరింత ఒత్తిడి లేదా నష్టాన్ని ప్రేరేపించకుండా సమర్థవంతమైన దిద్దుబాటును అందించడానికి జ్యామితి మరియు వక్రీకరణ యొక్క స్వభావం.

మెటల్ భాగాల నాణ్యత మరియు కార్యాచరణను నిర్ధారించడంలో కాస్టింగ్లను నిఠారుగా చేయడం అనేది ఒక ముఖ్యమైన ప్రక్రియ. తగిన పద్ధతులను ఉపయోగించడం ద్వారా, సరైన పరికరాలను ఎంచుకోవడం మరియు ఖచ్చితమైన స్ట్రెయిటెనింగ్ డైస్లను ఉపయోగించడం ద్వారా, తయారీదారులు వైకల్యాలను సరిచేయవచ్చు మరియు ఖచ్చితమైన ప్రమాణాలకు అనుగుణంగా కాస్టింగ్లను ఉత్పత్తి చేయవచ్చు. ఇది తుది ఉత్పత్తి యొక్క పనితీరును మెరుగుపరచడమే కాకుండా దాని సేవా జీవితాన్ని పొడిగిస్తుంది, విశ్వసనీయత మరియు కస్టమర్ సంతృప్తిని నిర్ధారిస్తుంది.

పోస్ట్ సమయం: అక్టోబర్-18-2024