బూడిద ఇనుము మరియు సాగే ఇనుము రెండింటినీ వేయవచ్చుఇసుక కాస్టింగ్ ప్రక్రియ, షెల్ మౌల్డింగ్ కాస్టింగ్ ప్రక్రియ (రెసిన్ పూతతో కూడిన ఇసుక), లాస్ట్ ఫోమ్ కాస్టింగ్, వాక్యూమ్ కాస్టింగ్ మరియు ఇన్వెస్ట్మెంట్ కాస్టింగ్. ఇసుక కాస్టింగ్ అనేది అత్యంత ప్రజాదరణ పొందిన మరియు సరళమైన కాస్టింగ్ రకాల్లో ఒకటి. శాండ్ కాస్టింగ్ అనేది శాశ్వత అచ్చు కాస్టింగ్ కంటే చిన్న బ్యాచ్లను మరియు చాలా సహేతుకమైన ఖర్చుతో అనుమతిస్తుంది. ఈ పద్ధతి తక్కువ ధరతో ఉత్పత్తులను రూపొందించడానికి తయారీదారులను అనుమతించడమే కాకుండా, ఇసుక కాస్టింగ్కు చాలా చిన్న-పరిమాణ కార్యకలాపాలు వంటి ఇతర ప్రయోజనాలు కూడా ఉన్నాయి. ఇసుక తారాగణం అచ్చులకు ఉపయోగించే ఇసుక రకాన్ని బట్టి చాలా లోహాలను వేయడానికి అనుమతిస్తుంది. షెల్ మౌల్డింగ్ కాస్టింగ్ ప్రక్రియను ప్రీ-కోటెడ్ రెసిన్ సాండ్ కాస్టింగ్ ప్రాసెస్, హాట్ షెల్ మోల్డింగ్ కాస్టింగ్ లేదా కోర్ కాస్టింగ్ ప్రాసెస్ అని కూడా అంటారు. ప్రధాన అచ్చు పదార్థం ప్రీ-కోటెడ్ ఫినోలిక్ రెసిన్ ఇసుక, ఇది ఆకుపచ్చ ఇసుక మరియు ఫ్యూరాన్ రెసిన్ ఇసుక కంటే ఖరీదైనది. పైగా, ఈ ఇసుకను రీసైకిల్గా ఉపయోగించలేరు. షెల్ మౌల్డింగ్ ఇనుము కాస్టింగ్ భాగాలు ఇసుక కాస్టింగ్ కంటే ఎక్కువ ఖర్చులు కలిగి ఉంటాయి. అయితే, దిషెల్ మౌల్డింగ్ కాస్టింగ్ భాగాలుగట్టి డైమెన్షనల్ టాలరెన్స్, మంచి ఉపరితల నాణ్యత మరియు తక్కువ కాస్టింగ్ లోపాలు వంటి అనేక ప్రయోజనాలు ఉన్నాయి.

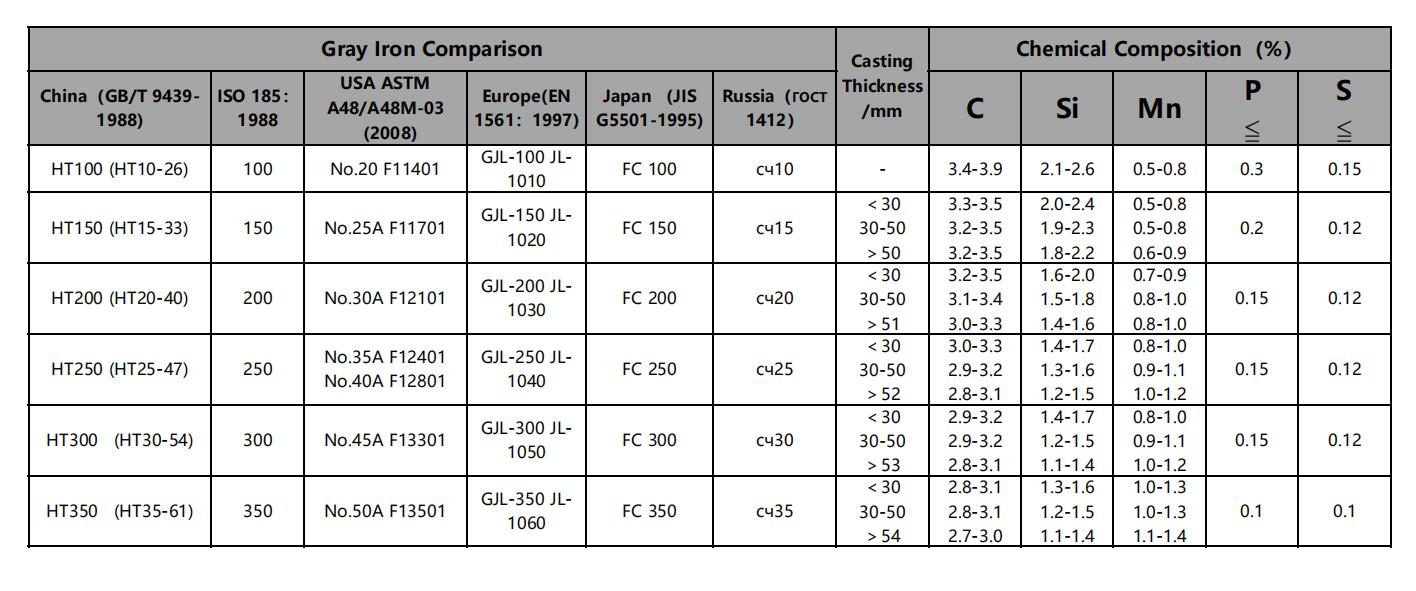

అయినప్పటికీ, బూడిద ఇనుము కాస్టింగ్ భాగాలు మరియు సాగే ఇనుము కాస్టింగ్ భాగాల మధ్య ఇప్పటికీ కొన్ని తేడాలు ఉన్నాయి.గ్రే ఐరన్ సాండ్ కాస్టింగ్ఇతర మెటల్-ఫార్మింగ్ ప్రక్రియల ద్వారా తయారు చేయడం కష్టం లేదా ఆర్థికంగా లేని సంక్లిష్టమైన ఆకృతులను తయారు చేయడానికి చాలా తరచుగా ఉపయోగించబడుతుంది. మ్యాచింగ్ సౌలభ్యం, అధిక సంపీడన బలం, మెరుగైన ఉష్ణ వాహకత మరియు అద్భుతమైన కంపన శోషణకు ధన్యవాదాలు, బూడిద కాస్ట్ ఇనుము ప్రస్తుత పరిశ్రమ ఉత్పత్తిలో కూడా చాలా కాలం పాటు విస్తృతంగా ఉపయోగించే కాస్టింగ్ మెటల్లో ఒకటి. బూడిద ఇనుము (సాధారణంగా 2% నుండి 4% వరకు) తన్యత బలం మరియు యంత్ర సామర్థ్యాన్ని సృష్టించేందుకు కార్బన్ కంటెంట్ చాలా ముఖ్యమైన అంశం. కరిగిన కాస్ట్ ఇనుము కొన్ని కార్బన్ అవక్షేపాలను గ్రాఫైట్గా పటిష్టం చేసినప్పుడు, లోహం యొక్క స్ఫటిక నిర్మాణంలో చిన్న, క్రమరహిత రేకులు ఏర్పడతాయి, ఇది తారాగణం ఇనుము యొక్క కావాల్సిన లక్షణాలను పెంచుతుంది, రేకులు తారాగణం యొక్క విలక్షణమైన పెళుసుదనానికి దారితీసే క్రిస్టల్ నిర్మాణాన్ని భంగపరుస్తాయి.

బూడిద కాస్ట్ ఇనుము అభివృద్ధి ప్రధానంగా అధిక బలంతో నడపబడుతుంది. గతంలో, బూడిద తారాగణం ఇనుము పనితీరును మెరుగుపరచడానికి ప్రధాన మార్గం టీకాలు వేయడం. ఇటీవలి సంవత్సరాలలో, ఇప్పుడు ప్రధాన విధానం మిశ్రమంపై దృష్టి పెట్టడం మరియు కాస్టింగ్ పనితీరును మెరుగుపరచడానికి, అనేక బూడిద ఇనుము ఫౌండరీలు అధిక కార్బన్ సమానమైన కాస్ట్ ఇనుమును ఉపయోగిస్తాయి. తక్కువ మిశ్రమం కాస్ట్ ఇనుము కోసం ఇది చాలా ముఖ్యం. అందువల్ల, బూడిద తారాగణం ఇనుము ఇంజిన్ బ్లాక్, మెషినరీ హౌసింగ్, మెషిన్ బేస్, కౌంటర్ వెయిట్స్, స్టవ్ పార్ట్స్, బాయిలర్ పార్ట్స్, పంప్ షెల్స్ మొదలైన వాటి యొక్క ఇనుప కాస్టింగ్ భాగాలను ఉత్పత్తి చేయడానికి తగిన పదార్థం.

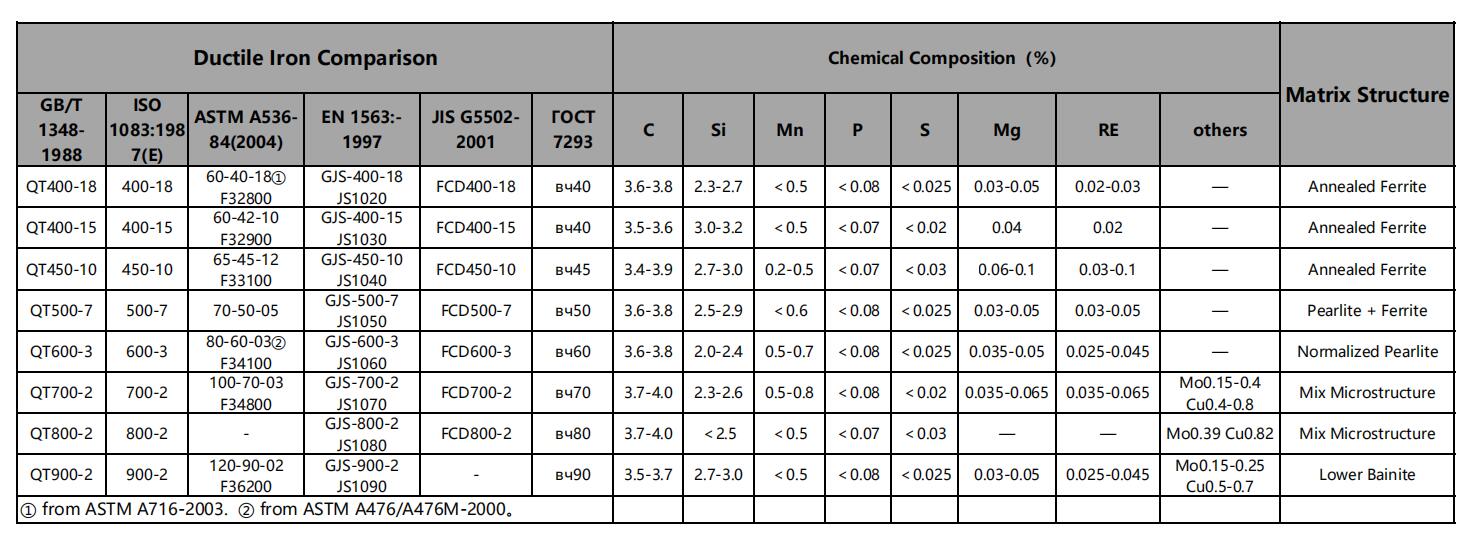

డక్టైల్ ఐరన్ డిజైన్ సౌలభ్యాన్ని అందిస్తుంది మరియు వెల్డెడ్ ఫ్యాబ్రికేషన్స్ మరియు ఫోర్జింగ్లకు వ్యతిరేకంగా తయారీ ఖర్చులను తగ్గించింది. సాగే ఇనుము యొక్క మైక్రోస్ట్రక్చర్లో, గ్రాఫైట్ రేకులు కాకుండా గోళాకార నోడ్యూల్స్గా ఏర్పడుతుంది, తద్వారా పగుళ్లను సృష్టించడాన్ని నిరోధిస్తుంది మరియు మిశ్రమానికి దాని పేరును ఇచ్చే మెరుగైన డక్టిలిటీని అందిస్తుంది. సాగే ఇనుము ఉక్కు మాదిరిగానే అధిక తన్యత బలం మరియు మొండితనాన్ని కలిగి ఉంటుంది.సాగే ఇనుము తారాగణంఅనేక లక్షణాలను కలిగి ఉంటాయి, అయినప్పటికీ, ఇతర ఫెర్రస్ మిశ్రమాలకు ఎల్లప్పుడూ అత్యంత తక్కువ ఖర్చుతో కూడిన ప్రత్యామ్నాయం కాదు. అదనంగా, డక్టైల్ ఐరన్లు వ్యవసాయం, ఆటోమోటివ్, హైడ్రాలిక్స్, రైలు రైళ్లు, వాణిజ్య ట్రక్కులు మరియు ఏరోస్పేస్ పరిశ్రమలతో సహా అనేక ఉత్పాదక పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి.

పోస్ట్ సమయం: జనవరి-27-2021