RMC కాస్టింగ్ ఫౌండ్రీలో, మేము దత్తత తీసుకుంటామురెసిన్ పూత ఇసుక అచ్చు(రొట్టెలుకాల్చు మరియు స్వీయ గట్టిపడే ప్రక్రియ లేదు) ఇత్తడి, కాంస్య మరియు ఇతర రాగి ఆధారిత మిశ్రమాలను వేయడానికి.

బ్రాస్ కాస్టింగ్స్ఇత్తడి పదార్థాల అద్భుతమైన పనితీరు కారణంగా వాల్వ్ మరియు పంప్ ఫీల్డ్లో విస్తృతంగా ఉపయోగించబడతాయి. RMC ఫౌండ్రీలో, మేము ప్రధానంగా ఉత్పత్తి చేస్తాముఇత్తడి తారాగణంఆకుపచ్చ ఇసుక తారాగణం, రెసిన్ పూతతో ఇసుక కాస్టింగ్,పెట్టుబడి కాస్టింగ్మరియు పెద్ద ఇత్తడి కాస్టింగ్ల కోసం, మేము కోల్పోయిన ఫోమ్ కాస్టింగ్ మరియు వాక్యూమ్ కాస్టింగ్ ప్రక్రియను కూడా అనుసరిస్తాము. సాధారణంగా, ఇసుక కాస్టింగ్ ద్వారా ఉత్పత్తి చేయబడిన ఇత్తడి కాస్టింగ్లు మా ఫౌండ్రీలో ప్రధాన వర్గం.

ప్రధాన మిశ్రమ మూలకం జింక్తో కూడిన రాగి మిశ్రమాన్ని సాధారణంగా ఇత్తడి అంటారు. రాగి-జింక్ బైనరీ మిశ్రమాన్ని సాధారణ ఇత్తడి అని పిలుస్తారు మరియు రాగి-జింక్ మిశ్రమం ఆధారంగా ఇతర మూలకాల యొక్క చిన్న మొత్తాన్ని జోడించడం ద్వారా ఏర్పడిన టెర్నరీ, క్వాటర్నరీ లేదా మల్టీ-ఎలిమెంట్ ఇత్తడిని ప్రత్యేక ఇత్తడి అంటారు. తారాగణం కోసం ఇత్తడిని ఉత్పత్తి చేయడానికి తారాగణం ఇత్తడిని ఉపయోగిస్తారు. యంత్రాల తయారీ, వాల్వ్ మరియు పంపులు, నౌకలు, విమానయానం, ఆటోమొబైల్స్, నిర్మాణం మరియు ఇతర పారిశ్రామిక రంగాలలో ఇత్తడి కాస్టింగ్లు విస్తృతంగా ఉపయోగించబడుతున్నాయి, భారీ నాన్-ఫెర్రస్ మెటల్ పదార్థాలలో నిర్దిష్ట బరువును ఆక్రమించి, తారాగణం ఇత్తడి శ్రేణిని ఏర్పరుస్తాయి.

ఇత్తడి మరియు కాంస్యతో పోలిస్తే, రాగిలో జింక్ యొక్క ఘన ద్రావణీయత చాలా పెద్దది. సాధారణ ఉష్ణోగ్రత సమతౌల్యం కింద, జింక్లో 37% రాగిలో కరిగించబడుతుంది మరియు దాదాపు 30% జింక్ను తారాగణం రూపంలో కరిగించవచ్చు, అయితే టిన్ కాంస్య అస్-కాస్ట్ స్థితిలో, టిన్ యొక్క ఘన ద్రావణీయత యొక్క ద్రవ్యరాశి భిన్నం రాగిలో 5% నుండి 6% మాత్రమే. రాగిలో అల్యూమినియం కాంస్య ఘన ద్రావణీయత యొక్క ద్రవ్యరాశి భిన్నం 7% నుండి 8% మాత్రమే. అందువల్ల, జింక్ రాగిలో మంచి ఘన ద్రావణాన్ని బలపరిచే ప్రభావాన్ని కలిగి ఉంటుంది. అదే సమయంలో, చాలా మిశ్రమ మూలకాలు ఇత్తడిలో వివిధ స్థాయిలలో కరిగించబడతాయి, దాని యాంత్రిక లక్షణాలను మరింత మెరుగుపరుస్తాయి, తద్వారా ఇత్తడి, ప్రత్యేకించి కొన్ని ప్రత్యేక ఇత్తడి అధిక బలం యొక్క లక్షణాలను కలిగి ఉంటుంది. జింక్ ధర అల్యూమినియం, రాగి మరియు టిన్ కంటే తక్కువగా ఉంటుంది మరియు ఇది వనరులతో సమృద్ధిగా ఉంటుంది. ఇత్తడికి జోడించిన జింక్ పరిమాణం చాలా పెద్దది, కాబట్టి ఇత్తడి ధర టిన్ కాంస్య మరియు అల్యూమినియం కాంస్య కంటే తక్కువగా ఉంటుంది. ఇత్తడి ఒక చిన్న ఘనీభవన ఉష్ణోగ్రత పరిధి, మంచి ద్రవత్వం మరియు సౌకర్యవంతమైన కరిగించడం కలిగి ఉంటుంది.

ఇత్తడి పైన పేర్కొన్న అధిక బలం, తక్కువ ధర మరియు మంచి కాస్టింగ్ పనితీరు వంటి లక్షణాలను కలిగి ఉన్నందున, ఇత్తడి రాగి మిశ్రమాలలో టిన్ కాంస్య మరియు అల్యూమినియం కాంస్య కంటే ఎక్కువ రకాలు, పెద్ద అవుట్పుట్ మరియు విస్తృత అప్లికేషన్ను కలిగి ఉంటుంది. అయినప్పటికీ, ఇత్తడి యొక్క దుస్తులు నిరోధకత మరియు తుప్పు నిరోధకత కాంస్య వలె మంచివి కావు, ప్రత్యేకించి సాధారణ ఇత్తడి యొక్క తుప్పు నిరోధకత మరియు దుస్తులు నిరోధకత సాపేక్షంగా తక్కువగా ఉంటాయి. వివిధ ప్రత్యేక ఇత్తడిని ఏర్పరచడానికి కొన్ని అల్లాయ్ మూలకాలు జోడించబడినప్పుడు మాత్రమే, దాని దుస్తులు నిరోధకత మరియు నిరోధక తుప్పు పనితీరు మెరుగుపరచబడింది మరియు మెరుగుపరచబడుతుంది.

ఒక రకమైన స్వీయ-గట్టిగా ఉండే ఇసుకగా, నో-బేక్ ఫ్యూరాన్ రెసిన్ ఇసుక బూడిద ఇనుప ఇసుక కాస్టింగ్ మరియు డక్టైల్ ఐరన్ కాస్టింగ్ ప్రక్రియలకు విస్తృతంగా ఉపయోగించబడుతుంది. పూత కాలిపోయిన తర్వాత ఇసుక అచ్చు యొక్క ఉపరితలం కఠినమైన పరిస్థితికి పటిష్టం అవుతుంది. అందువల్ల, ఫ్యూరాన్ రెసిన్ ఇసుక కాస్టింగ్ ప్రక్రియను మధ్య-పరిమాణ మరియు పెద్ద-పరిమాణ ఇనుము కాస్టింగ్ భాగాలను ఉత్పత్తి చేయడానికి ఉపయోగించవచ్చు, పదుల కిలోగ్రాముల నుండి పదుల టన్నుల వరకు కూడా. మంచి ఉపరితల నాణ్యత, గట్టి డైమెన్షనల్ టాలరెన్స్లు మరియు తక్కువ కాస్టింగ్ లోపాలతో, సంక్లిష్ట కాస్టింగ్ భాగాలను ఉత్పత్తి చేయడానికి ఫ్యూరాన్ రెసిన్ ఇసుక కాస్టింగ్ ప్రక్రియలను ఉపయోగించవచ్చు.

RMC ఉక్కు కాస్టింగ్లు, స్టెయిన్లెస్ స్టీల్ కాస్టింగ్లు, డక్టైల్ ఐరన్ కాస్టింగ్లు మరియు గ్రే ఐరన్ కాస్టింగ్లను ఉత్పత్తి చేయడానికి నో-బేక్ ఇసుక కాస్టింగ్ ప్రక్రియను ఉపయోగిస్తుంది. నో-బేక్ ప్రక్రియలో, ఇసుక అచ్చులు చెక్క లేదా లోహ నమూనా ద్వారా ఏర్పడతాయి. చక్కటి ధాన్యం యొక్క ఇసుకను హై-స్పీడ్ ఇసుక మిక్సర్లో రెసిన్ బైండర్తో కలిపి, ఆపై నమూనా ఉన్న పెట్టెలోకి వదలండి. కొన్ని నిమిషాల తరువాత, ఇసుక-బైండర్ మిశ్రమం స్వయంగా గట్టిపడుతుంది మరియు నమూనాల నుండి అచ్చు తొలగించబడుతుంది. కాస్టింగ్ల లోపలి నిర్మాణాన్ని రూపొందించడానికి ఇసుక కోర్లు ఒకే సమయంలో అదే ప్రక్రియను ఉపయోగించి తయారు చేయబడతాయి. కోర్లు మరియు బాహ్య అచ్చులను సమీకరించిన తరువాత, అవి మూసివేయబడతాయి మరియు మెటల్ పోయడం కోసం సిద్ధం చేయబడతాయి. డక్టైల్ ఐరన్ కాస్టింగ్స్ వంటి కొన్ని పదార్థాలు, పోయడానికి ముందు లోహానికి ప్రత్యేక చికిత్స అవసరం. నో-బేక్ కాస్టింగ్ ప్రక్రియ చాలా అనువైనది, ఎందుకంటే ఇది ఐరన్ కాస్టింగ్లు మరియు స్టీల్ కాస్టింగ్లను ఖచ్చితమైన టాలరెన్స్లకు నిర్వహించడానికి అనుమతిస్తుంది, అదే సమయంలో పదుల గ్రాముల నుండి పదుల టన్నుల వరకు పార్ట్ పరిమాణాలను నిర్వహించగలుగుతుంది.

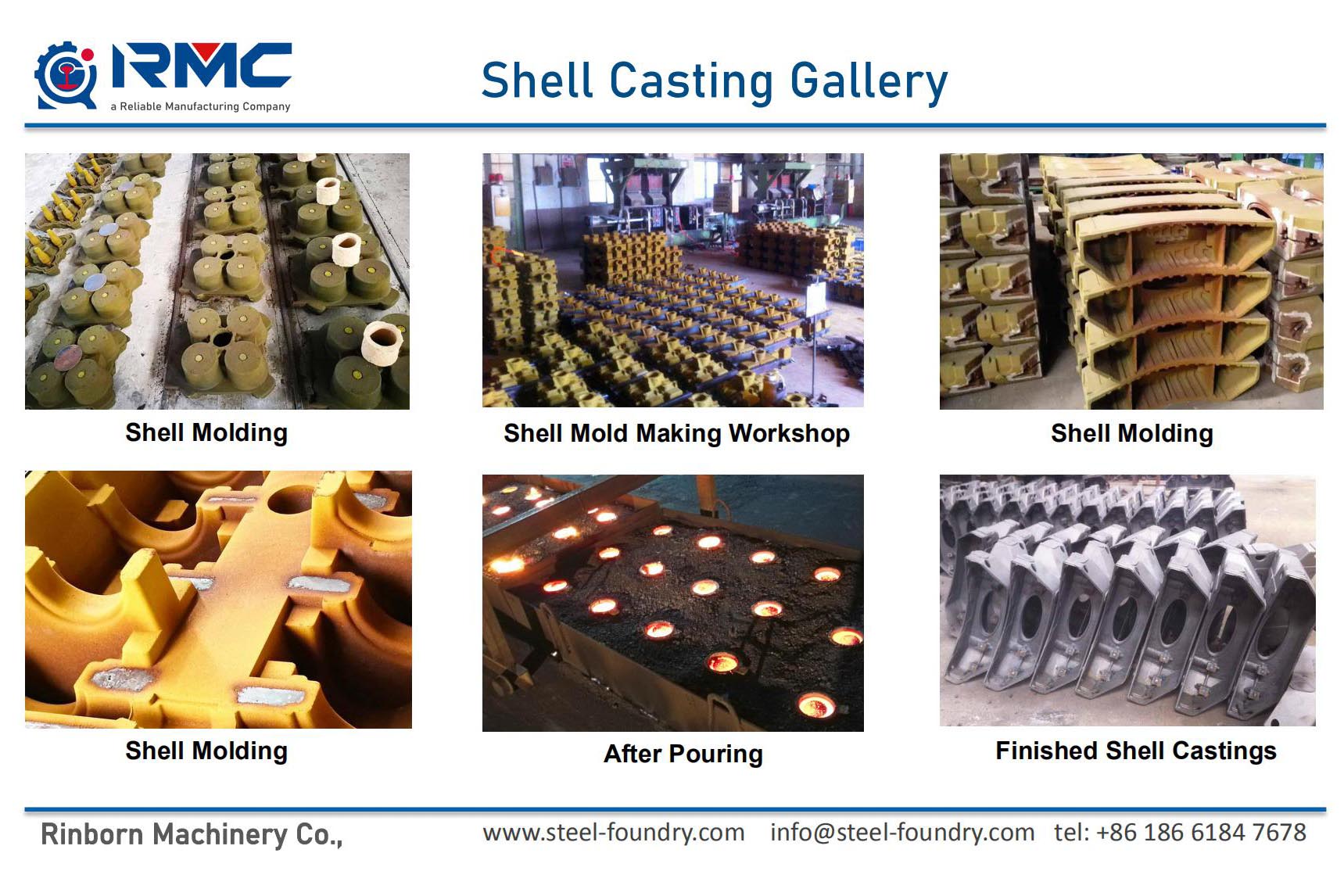

నో బేక్ షెల్ కాస్టింగ్ ప్రక్రియ యొక్క దశలు:

నో బేక్ అనేది కాస్టింగ్ ప్రక్రియ, ఇందులో అచ్చు ఇసుకను బంధించడానికి రసాయన బైండర్లను ఉపయోగించడం జరుగుతుంది. అచ్చును పూరించడానికి సన్నాహకంగా అచ్చు ఫిల్ స్టేషన్కు ఇసుక చేరవేయబడుతుంది. రసాయన బైండర్ మరియు ఉత్ప్రేరకంతో ఇసుకను కలపడానికి మిక్సర్ ఉపయోగించబడుతుంది. ఇసుక మిక్సర్ నుండి నిష్క్రమించినప్పుడు, బైండర్ గట్టిపడే రసాయన ప్రక్రియను ప్రారంభిస్తుంది. అచ్చు పూరించే ఈ పద్ధతిని అచ్చు యొక్క ప్రతి సగం (కోప్ మరియు డ్రాగ్) కోసం ఉపయోగించవచ్చు. ప్రతి అచ్చు సగం తరువాత గట్టి మరియు దట్టమైన అచ్చును ఏర్పరుస్తుంది. నమూనా పెట్టె నుండి సగం అచ్చును తొలగించడానికి రోల్ఓవర్ ఉపయోగించబడుతుంది. ఇసుక సెట్ చేసిన తర్వాత, అచ్చు వాష్ వర్తించవచ్చు. కోర్లు, అవసరమైతే, డ్రాగ్లోకి సెట్ చేయబడతాయి మరియు అచ్చును పూర్తి చేయడానికి కోర్ల మీద కోప్ మూసివేయబడుతుంది. మోల్డ్ హ్యాండ్లింగ్ కార్లు మరియు కన్వేయర్ల శ్రేణి అచ్చును పోయడానికి స్థానానికి తరలిస్తుంది. కురిపించిన తర్వాత, అచ్చు షేక్-అవుట్ ముందు చల్లబరచడానికి అనుమతించబడుతుంది. షేక్-అవుట్ ప్రక్రియలో అచ్చు వేయబడిన ఇసుకను కాస్టింగ్ నుండి విడగొట్టడం జరుగుతుంది. కాస్టింగ్ రైసర్ రిమూవల్, కాస్టింగ్ ఫినిషింగ్ మరియు ఫైనలైజేషన్ కోసం కాస్టింగ్ ఫినిషింగ్ ఏరియాకు వెళుతుంది. ఇసుక ధాన్యం పరిమాణానికి తిరిగి వచ్చే వరకు అచ్చు ఇసుక యొక్క విరిగిన ముక్కలు మరింత విరిగిపోతాయి. ఇసుకను ఇప్పుడు కాస్టింగ్ ప్రక్రియలో పునర్వినియోగం కోసం తిరిగి పొందవచ్చు లేదా పారవేయడం కోసం తీసివేయవచ్చు. థర్మల్ పునరుద్ధరణ అనేది ఇసుక పునరుద్ధరణ లేకుండా అత్యంత సమర్థవంతమైన, పూర్తి పద్ధతి.

| RMC ఫౌండ్రీలో షెల్ మోల్డ్ కాస్టింగ్ కోసం మెటీరియల్స్ | |

| మెటల్ & మిశ్రమాలు | జనాదరణ పొందిన గ్రేడ్ |

| గ్రే కాస్ట్ ఐరన్ | GG10~GG40; GJL-100 ~ GJL-350; |

| డక్టైల్ (నోడ్యులర్) కాస్ట్ ఐరన్ | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| ఆస్టెంపర్డ్ డక్టైల్ ఐరన్ (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| కార్బన్ స్టీల్ | C20, C25, C30, C45 |

| మిశ్రమం ఉక్కు | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| స్టెయిన్లెస్ స్టీల్ | ఫెర్రిటిక్ స్టెయిన్లెస్ స్టీల్, మార్టెన్సిటిక్ స్టెయిన్లెస్ స్టీల్, ఆస్టెనిటిక్ స్టెయిన్లెస్ స్టీల్, అవపాతం గట్టిపడే స్టెయిన్లెస్ స్టీల్, డ్యూప్లెక్స్ స్టెయిన్లెస్ స్టీల్ |

| అల్యూమినియం మిశ్రమాలు | ASTM A356, ASTM A413, ASTM A360 |

| ఇత్తడి / రాగి ఆధారిత మిశ్రమాలు | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| ప్రమాణం: ASTM, SAE, AISI, GOST, DIN, EN, ISO మరియు GB | |